Bayangkan ini: arus kas perusahaan Anda kacau karena kurangnya rencana produksi. Pembelian bahan baku tak terencana menyebabkan pengeluaran tak terkendali dan penjualan tak menentu. Untuk itulah, master production schedule dibutuhkan dalam operasional usaha manufaktur.

Master Production Schedule (MPS) adalah jadwal produksi utama yang digunakan untuk merencanakan dan mengontrol proses produksi, mulai dari pengadaan bahan baku hingga produk jadi. Tanpa MPS, perusahaan akan tertunda produksinya dan inefisiensi operasional akan terjadi.

Oleh karena itu, mengenal dan menggunakan MPS sangat penting untuk mencapai keunggulan kompetitif. Sehubungan dengan hal itu, artikel ini akan membahas secara mendalam mengenai seluk beluk Master Production Schedule. Simak hingga akhir untuk mengetahui cara implementasi terbaiknya.

Key Takeaways

|

Apa Itu Master Production Schedule (MPS)?

Master Production Schedule atau MPS adalah alat krusial dalam dunia manufaktur, berfungsi sebagai panduan utama untuk mengatur rencana produksi. MPS membantu kepala produksi menentukan apa yang harus diproduksi, kapan harus diproduksi, dan dalam jumlah berapa.

Pentingnya jadwal produksi induk bagi perusahaan manufaktur tidak dapat diabaikan. MPS memungkinkan perusahaan untuk merencanakan lini produksi secara efisien, mengurangi risiko kelebihan atau kekurangan stok, serta menghindari penundaan produksi yang bisa merugikan.

Selain itu, MPS juga membantu meningkatkan produktivitas timetable dengan memastikan penggunaan sumber daya yang optimal, mulai dari bahan baku hingga tenaga kerja. Dengan demikian, jadwal produksi induk yang efektif dapat membantu perusahaan mencapai keunggulan dan keuntungan di pasar.

Apa Fungsi MPS?

MPS berfungsi sebagai panduan utama dalam menentukan jumlah dan waktu produksi berdasarkan permintaan pasar, kapasitas produksi, serta ketersediaan bahan baku. Berikut beberapa fungsi utama MPS:

1. Menyeimbangkan permintaan dan kapasitas produksi

MPS membantu perusahaan menyesuaikan produksi dengan permintaan pasar tanpa menimbulkan kelebihan atau kekurangan stok. Dengan perencanaan yang lebih akurat, perusahaan dapat menghindari pemborosan bahan baku dan meningkatkan efisiensi produksi.

2. Mengoptimalkan pengelolaan persediaan

Dengan jadwal produksi yang terstruktur, perusahaan dapat mengelola persediaan dengan lebih baik. MPS memastikan bahan baku tersedia dalam jumlah yang cukup tanpa menyebabkan overstock, sehingga mengurangi biaya penyimpanan.

3. Meningkatkan efisiensi operasional

MPS memungkinkan perusahaan mengatur jadwal produksi dengan lebih terstruktur, mengurangi waktu tunggu, dan meminimalkan gangguan dalam alur kerja. Hal ini berkontribusi pada peningkatan produktivitas dan kelancaran proses manufaktur.

4. Membantu perencanaan sumber daya

Dengan informasi yang lebih jelas mengenai jadwal produksi, perusahaan dapat mengalokasikan tenaga kerja, mesin, dan bahan baku secara lebih efektif. MPS membantu dalam menghindari penjadwalan yang tidak efisien dan meningkatkan pemanfaatan kapasitas produksi.

5. Mempermudah pengambilan keputusan

Data yang dihasilkan dari MPS memberikan wawasan yang lebih akurat bagi manajemen dalam merencanakan strategi produksi jangka panjang. Perusahaan dapat menyesuaikan produksi berdasarkan tren pasar dan meningkatkan fleksibilitas.

Cara Kerja Master Production Schedule (MPS) dalam Alur Produksi Perusahaan

1. Mengumpulkan data permintaan

MPS dimulai dengan mengumpulkan data permintaan dari pelanggan dan proyeksi pasar. Data ini digunakan untuk merencanakan produksi sesuai kebutuhan.

2. Perencanaan produksi

Berdasarkan data permintaan, MPS mengatur rencana produksi dengan menentukan produk apa yang akan diproduksi, kapan, dan dalam jumlah berapa.

3. Koordinasi dengan departemen lain

MPS berkoordinasi dengan berbagai departemen seperti pembelian, produksi, dan logistik untuk memastikan ketersediaan bahan baku dan kapasitas produksi.

4. Penjadwalan kapasitas produksi

Sistem manufaktur mengoptimalkan penggunaan mesin dan tenaga kerja untuk menghindari waktu menganggur dan memastikan produksi berjalan efisien.

5. Pengendalian inventaris

Dengan MPS, perusahaan dapat mengelola stok bahan baku dan produk jadi dengan lebih baik, mengurangi risiko kelebihan atau kekurangan stok.

6. Pemantauan dan penyesuaian

Sistem manufaktur secara terus-menerus memantau realisasi produksi dan melakukan penyesuaian jika diperlukan untuk menghadapi perubahan permintaan atau kendala operasional.

Setelah mengetahui hal ini, Anda mungkin bertanya-tanya, melalui serangkaia proses tersebut, perusahaan manakah yang siap dan ideal dalam menggunakan MPS? Bagian berikut akan menjawabnya.

Penerapan MPS dalam Berbagai Model Produksi

Master Production Schedule (MPS) berperan penting dalam perencanaan produksi di berbagai industri dengan model produksi yang berbeda. Berikut penerapan MPS:

1. Make to Stock (MTS)

Dalam model Make to Stock (MTS), perusahaan memproduksi barang berdasarkan perkiraan permintaan pasar, bukan berdasarkan pesanan spesifik pelanggan.

MPS digunakan untuk menentukan jumlah produksi yang optimal guna menjaga keseimbangan antara ketersediaan stok dan permintaan. Dengan analisis data historis dan tren pasar, perusahaan dapat menghindari kelebihan atau kekurangan stok.

2. Make to Order (MTO)

Pada model Make to Order (MTO), produksi dilakukan hanya setelah menerima pesanan pelanggan. MPS dalam model ini berfungsi untuk mengatur jadwal produksi berdasarkan kapasitas produksi dan lead time yang tersedia.

Dengan pendekatan ini, perusahaan dapat memastikan bahwa setiap pesanan diproses secara efisien tanpa menumpuk persediaan yang tidak diperlukan.

3. Assemble to Order (ATO)

Model Assemble to Order (ATO) menggabungkan elemen dari MTS dan MTO, di mana komponen atau bahan baku sudah dipersiapkan sebelumnya, tetapi perakitan produk akhir baru dilakukan setelah pesanan diterima.

MPS dalam model ini membantu mengatur ketersediaan komponen sehingga proses perakitan dapat berlangsung cepat dan efisien. Dengan strategi ini, perusahaan dapat menawarkan fleksibilitas dalam memenuhi permintaan pelanggan tanpa menunda waktu pengiriman.

4. Engineer to Order (ETO)

Dalam model Engineer to Order (ETO), produk dibuat berdasarkan spesifikasi unik pelanggan, yang sering kali melibatkan desain dan rekayasa khusus.

MPS dalam model ini berperan dalam mengoordinasikan setiap tahap produksi, mulai dari desain, pengadaan bahan, hingga proses manufaktur.

Input dalam Master Production Schedule

Master Production Schedule (MPS) membutuhkan berbagai data sebagai input untuk menyusun jadwal produksi yang optimal. Beberapa input dalam master production schedule antara lain:

1. Data permintaan total

Data ini mencakup jumlah permintaan dari pelanggan, perkiraan pasar, serta pesanan yang sedang berjalan. Informasi ini membantu menentukan jumlah produksi yang diperlukan untuk memenuhi kebutuhan tanpa menyebabkan overstock atau kekurangan produk.

2. Status inventori

MPS mempertimbangkan ketersediaan stok bahan baku, barang dalam proses, dan produk jadi. Dengan data inventori yang akurat, perusahaan dapat menghindari produksi berlebih serta memastikan penggunaan sumber daya yang efisien.

3. Rencana produksi

Rencana produksi berisi jadwal dan kapasitas produksi yang telah ditetapkan berdasarkan permintaan dan ketersediaan sumber daya. Data ini membantu dalam menyusun strategi produksi yang realistis dan sesuai dengan target perusahaan.

4. Data perencanaan

Data ini mencakup informasi terkait lead time produksi, jadwal pengadaan bahan baku, serta kapasitas produksi harian atau mingguan. Dengan perencanaan yang baik, perusahaan dapat menghindari keterlambatan dan meningkatkan ketepatan waktu pengiriman.

5. Informasi dari RCCP (Rekapitulasi Kapasitas dan Kemampuan Sumber Daya)

RCCP memberikan data mengenai kapasitas mesin, tenaga kerja, dan sumber daya lainnya. Informasi ini memastikan bahwa jadwal produksi yang disusun dalam MPS dapat dijalankan sesuai dengan kapasitas yang tersedia tanpa menyebabkan kemacetan dalam proses produksi.

5 Tanda Perusahaan Anda Butuh Implementasi Master Production Schedule (MPS)

Sebagai pemilik atau kepala produksi sebuah perusahaan manufaktur, sangat wajar apabila Anda ingin memastikan apakah perusahaan Anda siap untuk mengadopsi sebuah teknologi atau tidak. Untuk itu, berikut adalah 5 tanda perusahaan Anda perlu mengadopsi jadwal produksi induk.

1. Kelebihan atau kekurangan stok

Jika perusahaan Anda sering mengalami kelebihan atau kekurangan stok, ini bisa menjadi tanda bahwa MPS diperlukan. Kelebihan stok menyebabkan biaya penyimpanan meningkat, sementara kekurangan stok mengakibatkan keterlambatan produksi dan kehilangan peluang bisnis.

2. Penundaan produksi yang sering terjadi

Ketika produksi tertunda, pengiriman ke pelanggan juga ikut tertunda. Akibtanya, reputasi perusahaan menjadi rusak. MPS memastikan bahan baku tersedia tepat waktu dan produksi berjalan sesuai jadwal.

Untuk itu, jika Anda mulai mempertimbangkan untuk menggunakan MPS yang ideal, mengapa Anda tidak mencoba skema harga sistemnya terlebih dahulu? Ketahui aspek krusial berikut melalui banner sebagai pertimbangan lebih lanjut, sebelum memutuskan untuk mengadopsinya.

3. Penggunaan sumber daya yang tidak efisien

Jika mesin dan tenaga kerja sering kali menganggur atau tidak beroperasi pada kapasitas maksimal, ini menandakan inefisiensi. Software manufaktur membantu merencanakan penggunaan sumber daya dengan lebih baik, sehingga meningkatkan produktivitas dan mengurangi biaya operasional.

4. Ketidakmampuan memenuhi permintaan pelanggan

Pelanggan yang tidak puas karena pesanan mereka terlambat atau tidak sesuai adalah indikasi lain bahwa perusahaan Anda membutuhkan MPS. Dengan master production schedule, perusahaan dapat memenuhi permintaan pelanggan tepat waktu, meningkatkan kepuasan, dan loyalitas pelanggan.

5. Kesulitan dalam mengelola arus kas

Masalah arus kas yang tidak stabil karena pengeluaran dan pendapatan yang tidak terencana dengan baik juga menunjukkan perlunya MPS. MPS membantu rencana produksi dan pengeluaran dengan lebih baik, sehingga arus kas menjadi lebih stabil dan dapat Anda kelola dengan efisien.

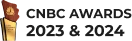

HashMicro sebagai Penyedia Solusi MPS Terbaik di Indonesia

Berdiri sejak 2015 di Singapura, HashMicro adalah perusahaan asli Indonesia yang menyediakan master production schedule terbaik di Asia Tenggara. MPS dari HashMicro merupakan bagian dari software manufaktur perusahaan.

Dipercaya oleh 1.750+ perusahaan, seperti Marimas, Banban, Brinks, dan Pertamina, HashMicro menawarkan demo gratis MPS terbaik. Tanpa perlu berinvestasi tinggi, Anda dapat mengetahui bagaimana master production schedule beroperasi dalam sistem perusahaan Anda.

Software manufaktur HashMicro dengan fitur MPS primanya memungkinkan Anda melakukan banyak hal secara otomatis hanya melalui gawai, tablet, atau komputer yang ada. Keuntungan lain dari menggunakan sistem manufaktur master production schedule, meliputi:

|

Keuntungan |

Deskripsi |

| Pengurangan biaya operasional | Mengurangi biaya operasional melalui efisiensi dari pengelolaan stok hingga penggunaan tenaga kerja. |

| User friendly | Antarmuka intuitif dan mudah Anda gunakan, memudahkan perencanaan dan pengelolaan produksi. |

| Integrasi mulus | Dapat Anda integrasikan dengan berbagai sistem ERP lainnya untuk aliran data yang lancar. |

| Perencanaan produksi yang akurat | Algoritma canggih untuk perencanaan produksi berdasarkan permintaan pasar dan kapasitas produksi. |

| Skalabilitas | Mudah Anda sesuaikan dengan kebutuhan bisnis yang berkembang. |

| Peningkatan kepuasan pelanggan | Memenuhi permintaan pelanggan dengan lebih baik, meningkatkan kepuasan dan loyalitas pelanggan. |

| Real-time monitoring | Pemantauan status produksi, stok, dan kebutuhan bahan baku secara langsung. |

| Laporan mendalam | Menyediakan laporan dan analisis tentang kinerja produksi untuk keputusan yang lebih baik. |

Mengetahui keuntungan tersebut, jika Anda tertarik mencoba master production schedule dari HashMicro, Anda dapat terhubung dengan tim profesionalnya atau mencoba penawaran demo gratis yang bisa Anda akses mulai dari hari ini.

Segera ketahui sejauh mana bisnis Anda dapat berkembang dengan profit memuaskan bersama jadwal produksi induk HashMicro.

Kesimpulan

Master Production Schedule (MPS) adalah alat yang sangat penting dalam meningkatkan efisiensi dan produktivitas perusahaan manufaktur. Dengan manufacturing software HashMicro yang menawarkan berbagai keuntungan, termasuk antarmuka yang user friendly, Anda dapat mengoptimalkan operasional bisnis secara akurat.

Anda dapat mengatasi berbagai tantangan operasional dan mencapai keunggulan di pasar yang semakin kompetitif. Coba demo gratis MPS HashMicro yang tersedia mulai hari ini dan ketahui sejauh mana operasional pabrik Anda dapat tersederhanakan dengan mudah.

Pertanyaan Seputar Master Production Schedule

-

-

Apa contoh dari MPS dan MRP?

MPS menentukan kapan produk jadi harus Anda produksi untuk memenuhi permintaan pelanggan. Misalnya, sebuah perusahaan yang memproduksi sepeda dapat menggunakan MPS untuk menentukan bahwa mereka perlu memproduksi 1.000 sepeda dalam minggu berikutnya. MRP kemudian akan menghitung berapa banyak komponen sepeda yang Anda butuhkan untuk memproduksi 1.000 sepeda tersebut.

-

Apa perbedaan antara RCCP dan MPS?

Perencanaan Kapasitas Kasar (Rough-cut Capacity Planning atau RCCP) adalah teknik perencanaan kapasitas jangka panjang. RCCP memverifikasi jadwal Master Production Schedule atau MPS. Tujuan utama RCCP adalah memastikan bahwa perusahaan tidak membeli atau melepaskan material secara berlebihan.

-

Apa yang dicatat oleh Master Production Schedule?

Jadwal Induk Produksi (Master Production Schedule/MPS) adalah catatan berjangka waktu dari setiap produk jadi yang mencakup pernyataan permintaan dan stok saat ini untuk masing-masing item yang telah selesai produksi. Berdasarkan informasi ini, proyeksi inventaris yang tersedia dapat Anda lakukan di waktu mendatang.

-