Reorder point merupakan titik pemesanan barang gudang ulang yang umum Anda jumpai dalam alur bisnis sehari-hari. Meskipun demikian, memanajemen order ulang dalam waktu dan kuantitas yang tepat adalah tantangan serius.

Jika perusahaan Anda sering menemui tantangan dalam hal keterlambatan pemasok, fluktuasi permintaan yang tidak terduga, perubahan harga yang tiba-tiba, dan penilaian yang kurang tepat terhadap permintaan pelanggan, maka sudah saatnya bagi Anda untuk memperkuat strategi manajemen persediaan melalui penggunaan sistem manajemen inventory.

Ingin mengetahui strategi ini lebih lanjut bersama dengan apa itu reorder point beserta cara menghitung reorder point? Baca artikel berikut ini dengan seksama hingga akhir bagian!

Key Takeaways

|

Definisi Reorder Point

Reorder point adalah sebuah titik di mana sebuah barang yang ada di gudang harus ditambah persediaannya sebelum kehabisan. Proses ini menjamin ketersediaan stok barang gudang Anda selalu ada kapanpun itu dibutuhkan. Aplikasi stok barang dapat membantu memantau dan menghitung reorder point secara otomatis, memberikan peringatan saat persediaan mencapai titik tertentu, sehingga perusahaan dapat melakukan pemesanan ulang tepat waktu dan menghindari kekurangan stok yang dapat mengganggu kelancaran operasional.

Yang menjadi pertanyaan adalah; kapan waktu yang tepat untuk memesan barang gudang tersebut?

Seringkali, pebisnis retail hanya mengandalkan insting mereka untuk menambah persediaan. Di saat mereka lihat permintaan meningkat, mereka buru-buru menambah jumlah barang di gudang. Sebaliknya saat sepi permintaan, mereka tak melakukan reorder karena melihat persediaan masih banyak di gudang.

Kasus lainnya, pebisnis dapat menumpuk barang di gudang untuk mengantisipasi high season seperti lebaran atau tahun baru. Prinsipnya, habis tak habisnya barang bukan menjadi masalah, melainkan penjualan sudah mencapai kuota.

Padahal, terdapat cara mudah dalam menghitung reorder point melalui rumus dan cara hitung yang tepat agar tujuan penting darinya tercapai maksimal. Sehubungan dengan hal ini, seberapa pentingkah proses reorder point? Berikut penjelasannya.

Fungsi Reorder Point dalam Sistematika Bisnis

Sistem Reorder Point (ROP) membantu bisnis dalam banyak hal di bidang inventaris. Dengan ini, ROP memiliki beragam fungsi yang patut Anda pertimbangkan, seperti:

1. Mencegah kehabisan stok (Stockout)

Dengan menetapkan reorder point yang tepat, perusahaan dapat menghindari kekurangan stok yang dapat mengganggu operasional dan mengurangi kepuasan pelanggan.

2. Memastikan ketersediaan produk

ROP membantu memastikan bahwa produk selalu tersedia ketika dibutuhkan, baik untuk produksi maupun untuk memenuhi permintaan pelanggan, sehingga meningkatkan kelancaran bisnis.

3. Mengoptimalkan manajemen inventaris

Dengan menentukan reorder point yang sesuai, perusahaan dapat menghindari penumpukan stok berlebih yang berisiko menyebabkan biaya penyimpanan tinggi dan produk kadaluarsa.

4. Mengurangi biaya darurat

Tanpa reorder point, perusahaan mungkin harus melakukan pemesanan mendadak yang sering kali lebih mahal karena adanya biaya ekspedisi kilat atau pembelian dalam jumlah kecil.

5. Meningkatkan efisiensi operasional

Penerapan reorder point yang optimal memungkinkan proses pengadaan berjalan lebih lancar, mengurangi kebutuhan untuk pengawasan stok secara manual dan memastikan aliran barang tetap stabil.

Pentingnya Penggunaan Sistem Reorder Point

Sistem Reorder Point (ROP) adalah salah satu komponen penting dalam manajemen persediaan yang membantu perusahaan mengelola stok barang secara lebih efisien. ROP penting untuk menghindari kekurangan stok yang dapat mengganggu kelancaran operasional.

Jika ROP menentukan kapan waktu yang tepat untuk memesan kembali barang, maka ROQ (Reorder Quantity) berfokus pada jumlah barang yang harus dipesan untuk memastikan stok yang cukup hingga siklus berikutnya. ROP dan ROQ keduanya bekerja sama untuk menghindari kekurangan atau kelebihan stok.

Dengan sistem reorder point, perusahaan juga dapat mengurangi ketergantungan pada proses manual yang memakan waktu dan rawan kesalahan. Tanpa sistem otomatis, pemesanan ulang bisa terlewat atau terlambat, yang dapat menyebabkan kekurangan barang atau kelebihan stok yang tidak perlu.

Meskipun demikian, sistem inventaris yang mencakup manajemen ROP perlu melalui proses seleksi yang ketat, termasuk perihal harga implementasinya. Jika Anda ingin tahu acuan harga sistem reorder point terbaik di Indonesia, Anda dapat klik banner berikut untuk mengetahui daftar harga selengkapnya!

Cara Menghitung dan Rumus Reorder Point EOQ

EOQ dan reorder point adalah dua hal yang tidak dapat dipisahkan. Economic order quantity (EOQ) adalah suatu konsep dalam manajemen persediaan yang mencari jumlah pesanan optimal yang harus dilakukan untuk barang tertentu agar biaya persediaan dapat diminimalkan.

Berikut adalah rumus cara menghitung reorder point atau EOQ:

Reorder Point = Lead Time demand (in days) + Safety Stock (in days)

1. Lead time demand

Lead time adalah jeda waktu antara pemesanan sampai dengan barang tersebut masuk ke gudang. Lead time ini berkisar antara beberapa minggu atau bulan, tergantung pada tingkat kesulitan barang yang dipesan, jumlah, hingga jarak tempuh pengiriman barang tersebut.

Contoh lead demand:

Bayangkan Anda menjual dompet kulit impor dari Cina, di mana supplier selalu siap mengirim barang kapan saja, namun membutuhkan dua hari untuk pengambilan dan pengepakan.

Pesanan kemudian membutuhkan lima hari perjalanan menuju pelabuhan, diikuti dengan 30 hari pelayaran ke Indonesia. Setibanya di pelabuhan, proses pemeriksaan bea cukai memakan waktu seminggu, dan barang akhirnya dikirim ke toko Anda melalui jalur darat selama lima hari.

Total lead time: 2 + 5 + 30 + 7 + 5 = 49 hari

Ini berarti, Anda harus memiliki stok dompet kulit untuk dijual sampai pengiriman barang yang berikutnya tiba. Jangan sampai Anda kehabisan persediaan sebelum barang yang dipesan dari supplier datang.

Cara khusus menghitung lead demand:

Cara khususnya, Anda dapat mengalikan angka lead time dengan rata-rata penjualan per-hari. Kita ibaratkan Anda menjual 10 dompet kulit per hari, maka lead time demand bisnis Anda adalah:

Lead Time Demand = Lead Time x Rata-Rata Penjualan per-Hari

49 x 10 pcs = 490 pcs

Ini artinya Anda harus menyediakan 490 dompet kulit untuk mengantisipasi pesanan dari pelanggan Anda sampai barang yang dikirim supplier tiba. Mudah? Nanti dulu! Perhitungan ini hanya bisa berjalan, jika tak ada hal-hal yang di luar dugaan terjadi.

Baca juga: 6 Cara Aplikasi Gudang Membantu Manajemen Inventori Anda

2. Reorder point safety stock

Dalam manajemen inventory, Anda harus mengantisipasi kemungkinan terburuk yang mungkin terjadi dan berpotensi mengganggu persediaan barang. Misalnya, ada artis yang tiba-tiba menggunakan dompet kulit yang Anda jual dan membuat Anda kebanjiran pesanan, dll.

Faktor-faktor tak terduga ini harus Anda perhitungkan sebelumnya dengan menyediakan reorder point safety stock, atau lebih dikenal sebagai persediaan tambahan. Berikut rumus reorder point EOQ safety stock:

Safety stock = (Penjualan Harian Tertinggi x Lead Time Terlama) – (Rata-Rata Penjualan Harian x Rata-Rata Lead Time)

Contoh safety stock:

Dari data sebelumnya kita sudah mengetahui bahwa Anda berhasil menjual dompet kulit kurang lebih 10 per hari, namun di hari sabtu minggu angka penjualan naik sampai 20 per hari.

Untuk lead time, biasanya pengiriman dompet kulit dari China makan waktu 49 hari. Namun karena terjadi musibah yang mengakibatkan truk yang mengantar barang pesanan Anda ke pelabuhan di China mengalami kecelakaan, pengiriman jadi molor hingga 54 hari.

Jika dimasukkan ke rumus di atas, maka kita akan mendapatkan safety stock sebagai berikut:

(20 x 54) – (49 x 10) = 590 pcs

Ini artinya Anda harus menyiapkan 590 dompet kulit sebagai safety stock untuk mengantisipasi hal-hal yang tak perusahaan inginkan terjadi. Kemudian, kita bisa mendapatkan nilai reorder point baru dengan perhitungan:

490 pcs (lead time demand) + 590 pcs (safety stock) = 1080 pcs (reorder point)

Ini artinya Anda harus mulai membuat pesanan kepada supplier jika sisa dompet kulit yang ada di gudang berjumlah 1080 buah. Dengan ini Anda memastikan persediaan dompet kulit Anda akan cukup sampai pesanan berikutnya sampai, apapun yang terjadi.

3. Reorder point dari dua vendor yang berbeda

Dalam manajemen persediaan, pemesanan barang tidak selalu dilakukan dari satu vendor saja. Perusahaan sering bekerja sama dengan beberapa vendor untuk mendapatkan harga terbaik. Setiap vendor memiliki lead time yang berbeda, sehingga perhitungan reorder point perlu disesuaikan

Lalu, bagaimana cara menghitung reorder point jika menggunakan vendor yang berbeda? Berikut penjelasannya!

Sebuah perusahaan manufaktur memiliki dua vendor untuk bahan baku.

- Vendor A menawarkan harga lebih murah tetapi butuh 10 hari untuk pengiriman.

- Vendor B lebih mahal tetapi hanya butuh 5 hari untuk mengirim.

- Rata-rata penggunaan bahan baku adalah 50 unit per hari.

Menghitung ROP untuk Vendor A

ROP = 10 x 50

Jika menggunakan Vendor A, perusahaan harus memesan ulang saat stok mencapai 500 unit.

Menghitung ROP untuk Vendor B

ROP = 5 x 50

Jika menggunakan Vendor B, pemesanan ulang dilakukan saat stok tersisa 250 unit.

Masalah yang Timbul Jika Perusahaan Tidak Menggunakan Reorder Point

Tanpa penerapan Reorder Point (ROP) yang jelas, perusahaan dapat mengalami berbagai masalah dalam manajemen persediaan. Berikut adalah beberapa dampak utama yang dapat terjadi:

1. Kehabisan stok (Stockout) dan gangguan operasional

Tanpa reorder point, perusahaan tidak memiliki batasan kapan harus melakukan pemesanan ulang. Hal ini berisiko menyebabkan kehabisan stok, yang dapat menghambat operasional, mengganggu proses produksi, atau menurunkan kepuasan pelanggan akibat keterlambatan pengiriman barang.

2. Pelanggan beralih ke kompetitor

Ketika perusahaan tidak dapat memenuhi permintaan karena stok kosong, pelanggan cenderung mencari alternatif lain. Jika ini terjadi secara berulang, pelanggan bisa kehilangan kepercayaan dan lebih memilih kompetitor yang memiliki ketersediaan produk lebih baik.

3. Pemesanan darurat dengan biaya tinggi

Tanpa reorder point, perusahaan mungkin harus melakukan pemesanan mendadak untuk memenuhi kebutuhan stok. Pemesanan darurat sering kali lebih mahal karena biaya ekspedisi kilat atau pembelian dalam jumlah kecil yang tidak efisien secara ekonomi.

4. Penumpukan stok yang tidak efisien

Di sisi lain, jika perusahaan memesan terlalu banyak tanpa perhitungan yang jelas, stok bisa menumpuk dan meningkatkan biaya penyimpanan. Barang yang tidak terjual dalam waktu lama juga berisiko menjadi stok mati (dead stock), terutama untuk produk dengan masa kedaluwarsa atau tren pasar yang cepat berubah.

5. Ketidakakuratan dalam perencanaan produksi

Dalam industri manufaktur, tidak adanya reorder point dapat mengakibatkan bahan baku tidak tersedia tepat waktu. Hal ini bisa memperlambat produksi, meningkatkan lead time pemenuhan pesanan, dan menyebabkan ketidakseimbangan dalam rantai pasokan. Tentu Anda tidak ingin ini terjadi, bukan?

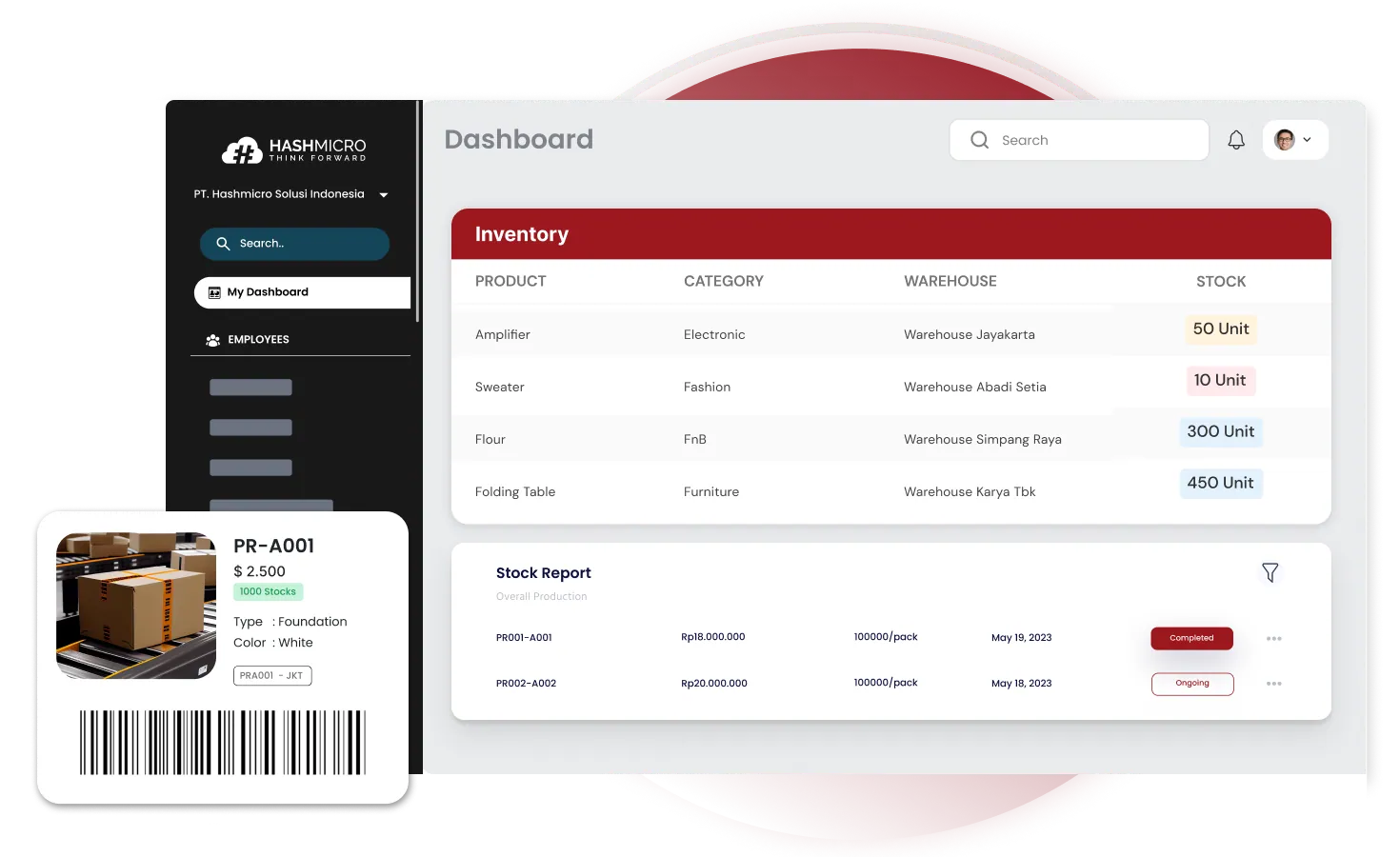

Untuk mengatasi masalah ini, terintegrasi dengan sistem manajemen gudang HashMicro bisa menjadi salah satu solusi yang efisien. Sistem manajemen inventory ini memungkinkan perusahaan untuk memantau stok secara real-time, menghitung reorder point secara otomatis, dan memastikan bahan baku tersedia tepat waktu.

Kalkulasikan kebutuhan perusahaan Anda dengan cara klik banner skema harga di bawah ini dan temukan solusi yang sesuai untuk bisnis Anda!

Baca Juga : Pentingnya Manajemen Pergudangan untuk Kelancaran Operasional Bisnis

Permudah Reordering Point Barang Gudang Anda dengan Software Inventaris HashMicro

Dipercaya oleh 2000+ perusahaan, seperti Marimas, Banban, Brinks, dan Pertamina, HashMicro menawarkan demo gratis. Tanpa perlu berinvestasi tinggi, Anda dapat mengetahui bagaimana software gudang beroperasi dalam perusahaan Anda.

- Run rate reordering rules: Sistem memberikan informasi run rate atau rata-rata pengeluaran barang harian berdasarkan permintaan stok terkini. Akibatnya, sistem akan membuat aturan pemesanan ulang otomatis dengan mempertimbangkan fluktuasi musiman, seperti peningkatan permintaan selama liburan.

- RFID warehouse: Penggunaan teknologi RFID untuk mengotomatisasi proses pelacakan pergerakan stok yang masuk dan keluar dari rak gudang.

- Stock forecasting: Sistem yang menganalisis data historis penjualan, tren musiman, dan faktor lainnya untuk memprediksi permintaan barang di masa depan.

- Fast & slow moving: Analisis data historis terkait stok barang di gudang untuk mengidentifikasi barang yang bergerak cepat (fast moving) lambatl (slow moving) dalam inventaris.

Sebagai contoh, Banban mempercayai HashMicro Warehouse Management System untuk mendapatkan insight menyeluruh pada stok mereka. Simak selengkapnya pada video berikut!

Kesimpulan

Menghitung re-order point adalah hal yang penting dalam manajemen inventory. Proses ini butuh ketelitian khusus dengan mempertimbangkan kondisi permintaan pasar. Untuk itu, memanajemen reorder point melalui Sistem Manajemen Inventory menjadi penting.

Sebagai salah satu pilihat sistem warehouse terbaik di Indonesia, HashMicro menjadi vendor yang wajib Anda pertimbangkan dan coba demo gratis sistemnya. Fitur-fitur dalam software reorder point ini mampu memudahkan operasional penjualan dan inventory control Anda.

Tertarik untuk mencobanya? Temukan bagaimana sistem HashMicro bekerja dengan klik banner berikut ini atau terhubung dengan tim khusus HashMicro kapanpun Anda siap dan berminat!

Pertanyaan Seputar reorder point

-

Kapan sebaiknya menggunakan metode ROP?

Metode ROP digunakan untuk menghitung kapan perusahaan melakukan pemesanan barang kembali, apabila perhitungan ROP tidak cermat maka akan terjadi kemungkinan kekurangan stok dan dapat menambah biaya penyimpanan tambahan (Exstra Carrying Cost).

-

Apa manfaat dari ROP?

Reorder Point (ROP) memiliki keuntungan sebagai berikut: Salah satu manfaat utama dari sistem ini adalah memungkinkan aliran inventaris yang lancar tanpa jeda di antaranya. Ini selanjutnya membangun disiplin inventaris bisnis Anda.

-

Metode apa saja yang digunakan dalam pengendalian persediaan?

Beberapa metode pengendalian persediaan yang paling populer digunakan adalah metode Economic Order Quantity (EOQ), metode Periodic Order Quantity (POQ), dan metode Min-Max.

-

Kesalahan apa yang sering terjadi dalam manajemen persediaan?

(1).Kurangnya Pengukuran Kinerja (2).Karyawan Tidak Memenuhi Syarat Untuk Mengelola Persediaan Barang (3).Perencanaan Tidak Dapat Dilakukan, Apabila Kurangnya Perkiraan (4).Menggunakan Cara Manual (5).Tidak Melakukan Penghitungan Persediaan Barang.